硫化是橡胶制品生产中的关键工艺之一,硫化过程决定了橡胶制品的物理化学性能及其在应用中的表现。硫化时间的设定是橡胶制品生产中的核心问题,直接关系到产品的质量、生产效率以及能源消耗。本文将对橡胶硫化时间进行详细的解释,探讨其背后的原理、影响因素及其在不同应用中的实际操作要求,以便提供一个全面的理解。

一、硫化的基本原理

硫化(Vulcanization)是将生橡胶转化为具有弹性和机械强度的橡胶制品的化学过程。通过将橡胶加热并与硫黄或其他交联剂反应,橡胶分子中的双键形成交联网络结构,橡胶从原来的线性高分子转变为三维结构。这种化学变化赋予了橡胶制品独特的弹性、耐热性、抗老化性能以及优异的机械强度。

硫化反应通常在一定温度下进行,因此硫化时间(Cure Time)是指橡胶在特定温度下,完成所需硫化反应的时间。硫化时间的准确设定不仅能够保证产品的性能,同时还能够优化生产效率,节约能源。

二、硫化时间的组成

硫化时间是一个综合的概念,不仅仅包括反应本身的时间,还要考虑橡胶内部的传热过程和后续的硫化反应。因此,在讨论橡胶硫化时间时,通常需要考虑以下几个组成部分:

1. 传热时间(Heat Transfer Time):在硫化过程中,热量需要从模具传递到橡胶材料的内部,尤其是在厚制品的硫化过程中,橡胶内部的温度上升速度较慢。因此,在设定硫化时间时,必须考虑橡胶材料中心部位达到硫化温度所需的时间。传热时间与橡胶的厚度、导热率、初始温度等因素密切相关。

2. 正硫化时间(Optimal Cure Time):这是指橡胶在特定温度下,达到最佳性能所需的时间。在硫化过程中,橡胶的物理化学性能会逐渐改善,但若硫化时间过长,会导致橡胶的性能下降,称为硫化返原。因此,正硫化时间是确保橡胶性能最佳的时间。

3. 后硫化时间(Post Cure Time):有些橡胶制品在模具中脱模后仍会继续发生硫化反应,这种硫化效应称为后硫化。后硫化时间在一些厚制品或特殊应用中至关重要,因为它能够确保产品在出模后继续固化并增强性能。

三、影响硫化时间的因素

影响硫化时间的因素复杂多样,涵盖了橡胶配方、工艺条件、制品结构等方面。具体来说,以下因素对硫化时间的设定至关重要:

1. 橡胶配方

橡胶的配方对硫化时间有着显著的影响,主要体现在硫化体系、橡胶种类、填料和其他助剂的选择上。

- 硫化体系:硫化体系决定了橡胶硫化的化学反应过程。硫黄是最常用的硫化剂,它能够在较低温度下与橡胶分子形成交联,但硫黄硫化体系的硫化速度较慢。相比之下,过氧化物硫化体系反应速度较快,能够在较短时间内完成硫化。因此,过氧化物硫化体系的硫化时间通常比硫黄硫化体系短。

- 橡胶种类:不同种类的橡胶材料对硫化时间的要求也不同。天然橡胶(NR)具有较快的硫化速度,通常硫化时间较短;而合成橡胶如丁腈橡胶(NBR)和氯丁橡胶(CR)硫化时间相对较长。

- 填料:橡胶配方中填料的种类和含量对硫化时间有显著影响。例如,炭黑是常用的增强填料,它不仅可以提高橡胶的机械强度,还能够提高橡胶的导热率,从而缩短硫化时间。反之,某些非导电填料如白炭黑,导热性差,会延长硫化时间。

2. 产品厚度与结构

产品的厚度是影响硫化时间的关键因素之一。由于橡胶的导热性较差,厚制品的硫化时间比薄制品长得多。这是因为热量需要较长时间才能传递到橡胶的内部,尤其是制品的中心部位。因此,厚度越大,传热时间越长,硫化时间也就越长。

此外,带有金属骨架或其他导热性材料的橡胶制品,因骨架能够加速热量传递,硫化时间通常比纯橡胶制品短。例如,带有金属骨架的橡胶密封件,在硫化过程中,热量能够通过金属骨架迅速传递到橡胶内部,从而缩短传热时间和硫化时间。

3. 硫化温度

温度是决定硫化时间长短的最重要变量之一。硫化反应是一个温度敏感的化学反应,温度越高,硫化速度越快,所需的硫化时间就越短。通常,橡胶硫化的温度范围为140℃至200℃之间,具体温度取决于橡胶配方和硫化体系。

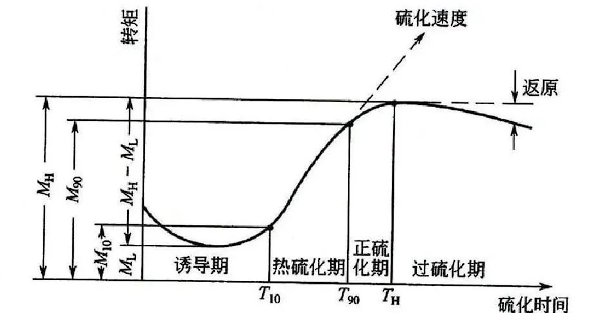

为了更好地控制硫化时间,生产中常使用硫化仪测试橡胶的硫化曲线(如焦烧时间、正硫化时间等),从而确定在特定温度下的最佳硫化时间。

4. 初始温度

橡胶材料的初始温度对硫化时间也有一定影响。如果橡胶材料在进入模具之前已经被预热到较高的温度,则在硫化过程中,橡胶所需的传热时间会减少,硫化时间也会缩短。这在某些快速硫化工艺中尤为常见,例如注射硫化工艺中,胶料在经过注胶口时,温度会升高,初始温度更高的橡胶硫化时间通常较短。

5. 硫化设备与工艺

不同的硫化工艺和设备也会影响硫化时间。例如,模压硫化、注射硫化和转注硫化等不同的工艺方式会影响橡胶材料的温度变化和硫化效率。在模压硫化中,胶料的初始温度较低,而在注射硫化中,胶料会在成型过程中被加热,从而缩短硫化时间。

硫化设备的温度均匀性、加热速率、模具的设计等也会对硫化时间产生影响。模具的高度、传热面积、环境温度以及散热面积等因素都会影响热量传递效率,从而影响硫化时间的设定。

四、硫化时间的计算

在实际生产中,橡胶硫化时间的设定需要综合考虑上述因素,并通过实验测试和计算确定。通常,硫化时间的计算可以使用以下公式:

硫化时间 = 传热时间+正硫化时间-等效后硫化时间

- 传热时间:传热时间取决于产品的厚度、橡胶的导热率以及硫化设备的加热效率。

- 正硫化时间:正硫化时间可以通过硫化仪测试橡胶的硫化曲线得到。硫化曲线中通常包括焦烧时间(T10,指橡胶开始硫化的时间)、正硫化时间(T90,指橡胶性能达到最佳的硫化时间)等。

- 等效后硫化时间:对于某些厚制品,后硫化效应需要在产品脱模后继续进行,此时需要考虑等效的后硫化时间。

在实际生产中,厚度较大的橡胶制品通常需要更长的传热时间,而较薄的橡胶制品硫化时间相对较短。例如,厚度为10mm的橡胶制品,可能需要30分钟的硫化时间,而厚度为50mm的橡胶制品,硫化时间则可能需要90分钟甚至更长。

五、硫化时间过长或过短的影响

硫化时间的设定过长或过短都会对橡胶制品的性能产生不利影响,因此精确设定硫化时间至关重要。

1. 硫化时间过短

硫化时间过短会导致橡胶制品的硫化不完全,表现为橡胶的弹性不足、强度不够、耐老化性能差等。硫化不完全的橡胶在使用中容易出现性能下降、开裂等问题,严重影响产品的使用寿命。

2. 硫化时间过长

硫化时间过长则可能导致橡胶出现“硫化返原”的现象,即硫化过度。硫化过度会导致橡胶的物理性能下降,如弹性降低、硬度过大、耐磨性变差等。此外,硫化时间过长还会造成能源的浪费,增加生产成本,降低生产效率。

硫化时间的设定是橡胶制品生产中至关重要的步骤,它直接影响着产品的性能、生产效率和成本控制。硫化时间的确定需要综合考虑橡胶配方、产品结构、工艺条件等多方面的因素,通常通过实验确定最佳参数。

通过合理的硫化时间控制,生产者可以确保橡胶制品在保持最佳物理化学性能的同时,最大限度地提升生产效率、降低成本,并减少能源浪费。在现代橡胶制品制造中,硫化时间的精确控制依赖于先进的测试设备和自动化技术,以确保产品质量的一致性和稳定性。

文章来源于《装备环境工程》及公众号《装备融合平台》,如有侵权请联系我们删除,谢谢。