弘埔技术(香港)有限公司

地址:上海市松江区米易路166号2幢301

传真:021-50701343

邮编:201615

BPA硫化程度的计算

2017-3-16 来源:hopetest 作者:hopetestBPA硫化程度的计算

摘要:BPA是专门分析橡胶硫化发泡的临界时间。采用标准的楔形断面试样,以标准测试环境来捕捉硫化中的BP(发泡点时间),同时将此时间准确计算出BP的硫化程度,运用Excel软件,以多项式(二次式)拟合,计算出发泡点的硫化程度。改变了以正硫化点t90来计算硫化程度。明显提高了判定水平,此方法也适用于橡胶的硫化测温中。

关键词:发泡点分析仪BPA;硫化测温;发泡点时间;硫化程度;多项式

BPA橡胶试样为楔形,在标准作业后,观察到气孔位置可计算出硫化时间(等效硫化时间),此外还需对已知硫化时间确定其在硫化过程中处于什么阶段,即硫化程度(Cure Degree以下简称CD),这对胶料性能的分析很重要。行业内一直沿用以正硫化时间为基准的方法,随着软件对数理统计功能的发展,智能化程度较高的Excel数据表,可以对散点进行趋势线选择,其中线性和多项式基本满足要求(其中线性为一次函数,多项式为二次函数)。两者相比较,与散点分布接近的是多项式曲线的拟合,因此用多项式曲线可以有效准确的表征硫化程度的值。

1 当前的CD的计算

1.1 BPA测试时CD的计算:

|

表 1 BPA各测温点的硫化时间与硫化程度 |

||||

|

测温点 |

Ch1 |

Ch2 |

Ch3 |

Ch4 |

|

tEQ (s) |

266.15 |

168.55 |

93.27 |

45.49 |

|

CD (%) |

57.91 |

36.67 |

20.29 |

9.90 |

*摘自20140617测试胎面胶试样时的数据,t90=459.6s

表1 中表示了四个测温点的硫化时间和硫化程度(皆以正硫化时间的比值)

1.2 TBR测温时CD的计算

|

表2 轮胎测温时的硫化程度的表示 |

|||||

|

通道 |

部件名称及位置 |

胶名 |

t90 |

tEQ |

CD% |

|

12 |

包布外端点(下) |

B1 |

20.34 |

2.44 |

12 |

|

14 |

反包端点(下) |

B1 |

20.34 |

2.64 |

13 |

|

13 |

反包端点(上) |

B1 |

20.34 |

4.27 |

21 |

|

11 |

包布外端点(上) |

B1 |

20.34 |

5.29 |

26 |

|

12 |

包布外端点(下) |

E5 |

13.29 |

2.92 |

22 |

|

12 |

包布外端点(下) |

G8 |

10.21 |

2.35 |

23 |

|

3 |

胎肩中(上模) |

A2 |

19.37 |

7.36 |

38 |

|

10 |

胎侧(下模) |

F6 |

19.90 |

5.97 |

63 |

|

4 |

胎肩中(下模) |

A2 |

19.37 |

5.81 |

30 |

*摘自:131023 12R22.5-XXX 的TBR ,tEQ为测温后计算的等效硫化时间(卸除内压时的硫化时间)

表2 为某厂12R22.5硫化测温时所测试并计算的硫化时间和CD,CD的计算同上,国内外某些企业用t95为正硫化时间计算的。

2 硫化时间与CD的关系

为了解流变曲线中硫化时间所反映的CD,究竟是否合理,特对已知CD的硫化时间作以下表,如下:

|

表 3 TBR中四个胶料的151℃下的流变数据 单位:分 |

|||||

|

|

t10 |

t30 |

t50 |

t60 |

t70 |

|

胎面 |

6.1 |

8.1 |

9.3 |

10.1 |

11.2 |

|

带束层 |

4.21 |

6.9 |

9.09 |

10.5 |

12.3 |

|

垫胶 |

4.3 |

5.5 |

6.3 |

6.8 |

7.5 |

|

胎侧 |

5.4 |

7.2 |

8.3 |

9.0 |

9.8 |

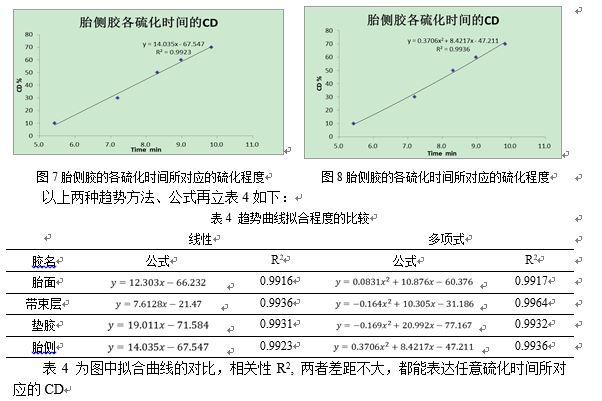

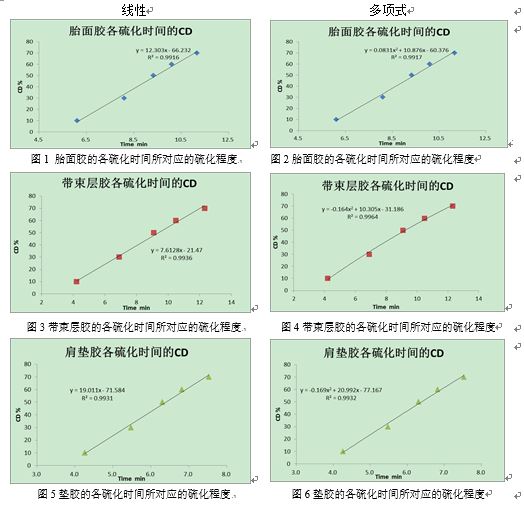

对表3数据用Excel作散点图,来观察各胶料在同一温度下硫化时间与CD间的关系,

共分两个图,左面为线性(一次函数),右面为多项式(二次函数)

详图如下:

3 与原计算CD的方法进行比较

以胎面、垫胶为例,对已知CD的计算结果比较列表,如下:

表 5 新旧两法CD计算的对比

已知CD%

10

30

50

60

70

旧法

胎面CD%

36.53

48.50

55.68

60.47

67.07

垫胶CD%

38.73

49.55

56.76

61.26

67.57

新法

胎面CD%

8.94

33.30

48.55

58.03

71.19

垫胶CD%

9.40

32.60

48.38

58.07

71.57

注:旧法以胎面及垫胶的t90分别为16.7m,11.1m,新法以线性方程计算

表 6 新旧两法CD计算的绝对差之比

已知CD%

10

30

50

60

70

旧法

胎面ΔCD%

26.53

18.50

5.68

0.47

-2.93

垫胶ΔCD%

28.73

19.55

6.76

1.26

-2.43

新法

胎面ΔCD%

-1.06

3.30

-1.45

-1.97

1.19

垫胶ΔCD%

-0.60

2.60

-1.62

-1.93

1.57

注:数中的差=计算值-已知值

表5以已知CD硫化时间的t10,t30… 分别对不同计算CD方法进行对比。以t90 作基准计算CD(简称旧法)及用表4中线性公式计算CD(简称新法)。

表6表示新旧计算方法反映的差异,旧法计算的数据在硫化最初期阶段相差悬殊,到达硫化程度60%后相差减少;新法计算数据在硫化阶段相差值较小,相对比较平稳。而发泡时间基本发生于最初阶段,旧法此阶段差异大,因此采用其表征CD值是不可取的。

从表5可知,当处于10%的CD时,按照老法计算达到26.5%~28.7%。表2(按老法计算)中大部分部位的CD都接近30%或30%以下,反包端点,包布外端点仅12%,13%(其确切CD大致为5%左右)。显然许多部件处于欠硫状态,老法的计算方法很不科学。

4 BPA中CD的计算

4.1 BPA不同位置的CD.

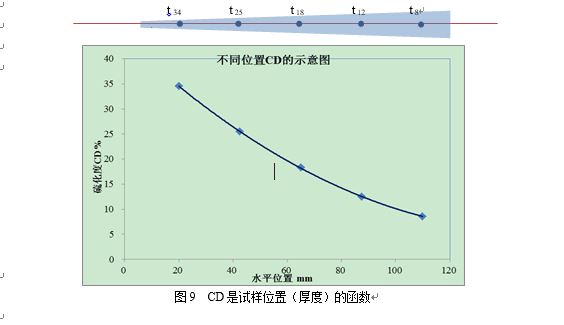

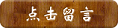

下图为BPA所用试样的断面图,其上下为热源,因是楔形,中心线上下表示厚度,从左至右厚度增加,位置(仅指水平位置)与厚度是相关的(因此在表示与温度等相关性上可直接以位置就可)

,圆点分别表示埋设的热电偶热端点(各端点间距离相等)。

不同位置的CD值不同,随着位置值(厚度)的增加,CD值下降,即CD是位置的函数,且是个减函数。位置向右,CD值下降。硫化时间从t34降至t8 。

4.2 BPA实例

根据BPA试样的楔形中心不等厚的特点,先计算出四个热电偶测温点的(等效)硫化时间,然后按照表4所述的公式分别计算出四个测温点的CD

(1)列表 将发泡点位置和四个测温点的位置列表如下:

表7 测温点与发泡点的水平位置与硫化程度

项 目

Ch1

Ch2

Ch 3

Ch 4

LBP

L /mm

20

50

80

110

105.8

CD /%

35.26

24.65

16.90

11.20

注:L表示水平位置间的距离,Ch1- Ch4为四个测温点,LBP 为BP点的距离

(2)作图并画趋势线

根据多项式公式 y=0.0014x2-0.4437x+43.549

求得发泡点的(LBP)硫化度CD%=0.0014×105.82-0.4437×105.8+43.549

=12.27(Excel中数据计算要小些,其精度较高),正如图中两虚线所交汇点,这就是发泡点的硫化度即tBP=t12.27说明硫化度在12.27%前胶料会发泡。

5 结语

BPA发泡点分析仪是分析硫化中发泡点的时间,轮胎硫化测温是需获得轮胎各部件的硫化时间。但仅知道硫化时间并不能满足要求,CD的确认很是必要。但旧法的确认已经落伍,尤其是当硫化中的起硫阶段,彻底改变这过时的判断方法对于当今日益发展的橡胶工业来说越来越显得有必要,相信新法的启用和发展会越来越广。

朱逸